□刘玉

70年代:告别手工

从1971年开始,井下作业公司压裂设备迎来了更新换代的热潮。特别是1974年,由石油工业部下拨的4台罗马尼亚制造的ACF-700型压裂车来到井下作业公司,酸化作业泵注压力成功攀升至68.65兆帕,对应排量达到151.2升/分钟。压裂车性能的提升,为施工压裂迈上新台阶奠定了基础。

该压裂车型的压力等级虽有所提高,但其操作模式依旧同400型、500型压裂车类似,需要在单台车进行手动控制。每次作业前,指挥人员都必须找到一个足够的高点,让每台压裂车的操作手都能看到自己,然后通过举黑板、打手势等方式指挥各台车操作手进行排量控制。

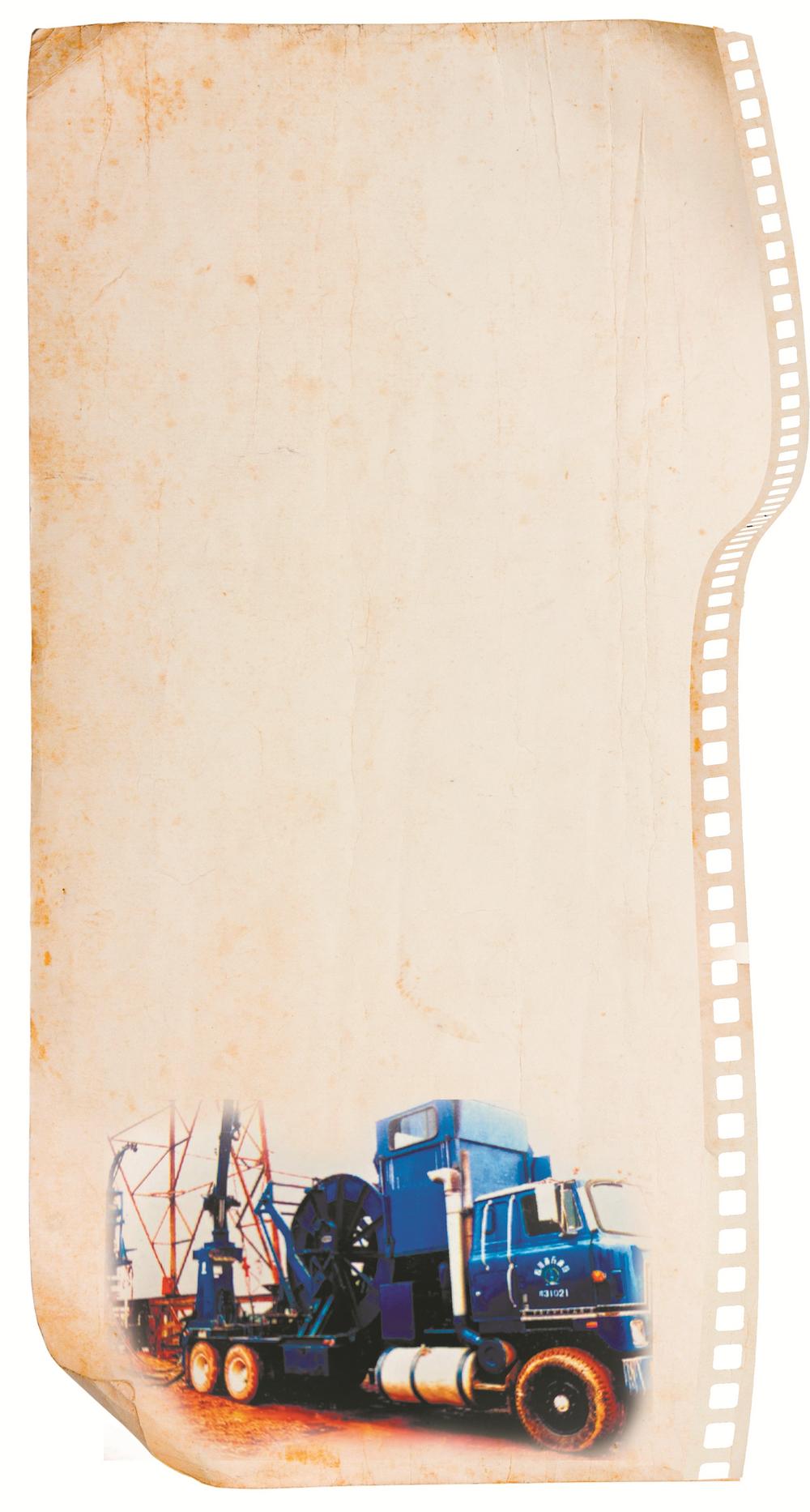

1977年,井下作业公司首次引进了美国制造的12台更高性能S.S1000型压裂车,最高工作压力提升至103.42兆帕,对应排量达到317.9升/分钟。而同年引进的3台国产交通牌1200型压裂车仍差强人意,仅能在74.53兆帕的压力内正常工作。

但是,此时拥有36台专用压裂车的井下作业公司,相比于建立之初仅3台压裂车的井下作业公司来说,已大有所为。这一阶段,该公司的年作业井次达到了41井次,注入地层液量累积4334立方米,分别是该公司建立之初作业总量的3倍和注入液量的9倍。这一时期,四川油气田陆续打成了6000米、7000米的超深井,压裂酸化作业能力也相继登上了68.05兆帕和98.07兆帕两个高压施工台阶。

全新的1000型压裂车的到来,让压裂车操作手欣喜。随车配置大幅提升:步话机,终结了看黑板、打手势的指挥方式;就地操作面板,避免了攀爬操作;远程控制系统,远离了高压区作业。方便安全,齐了!

特别是就地操作面板的出现,让压裂作业在“更安全”上有了质的飞跃:此前,压裂车作业前的管汇试压全凭操作人员的手感,“开泵、挂一挡、泵一阵、骤停”,操作人员通过控制“泵一阵”的节奏,来测试管汇所承受压力的等级,这是个经验活儿、技术活儿,刘泽绪是其中的佼佼者。他是井下作业公司第一代高级技师。相比于一般压裂车操作手10兆帕的试压梯度控制,刘泽绪能通过手感经验,精确控制试压以2兆帕的梯度均匀攀升。这个独门绝技,就像那个年代供销社里的售货员,能够准确抓取一公斤糖一样,媲美机械的精准。有了就地操作面板就方便多了,它可以设置超压保护数值和试压数值,减少人为因素对设备服务能力的影响。随之而来的,是“凭手感精准控制试压压力梯度”实现换挡试压的传奇成为过去。

此外,1977年新引进的压裂车“最佳搭档”——连续油管车的出现,引发了一轮压裂作业施工模式的更新。最初,连续油管车用于酸化作业后期排液,后来,随着酸化工艺的发展,连续油管成为拖动酸化、连续油管带底封压裂的关键设备。如今,在非常规油气的压裂施工中,它又是提升工厂化压裂时效的功臣,并逐渐衍生出连续油管一趟管高效作业技术和连续油管钻磨桥塞技术,是工厂化压裂得以实现的关键设备。

1978年底,随着连续油管车的加入,井下作业公司也陆续完成了压裂酸化作业“六字诀”的升级:装酸的瓦罐被储酸罐替代,各大矿区酸站建成运行;该公司自主设计的运酸罐车投入使用;立式酸罐搭配罐注车进行配酸、供酸;连续油管车、液氮车也开启了全新的排液、冲砂模式。压裂酸化作业现场彻底甩掉了坛坛罐罐、抽汲排液的落后施工工艺,“六字诀”系列配套全面实现机械化。

在这一阶段,还有一个细节值得注意。1974年,井下作业公司首次在桂3井采用槐豆粉糊化液完成携砂进行压裂作业,成功拉开了川渝地区碳酸盐岩储层加砂压裂的序幕,压裂车从此参与到酸化、加砂压裂中。压裂作业与酸化作业在70年代齐头并进,最大年作业量可达287井次,平均年作业量达到150井次,较60年代提高2倍;测试日增产量突破16.76万方,是60年代的4倍之多。而与压裂车配套的立体式风动运砂车、立体式储砂罐、自行改装的65-1型混砂车,和能够取代人工资料录取的仪表车,实现了储(砂)、运(砂)、供(砂)的同步机械化,也形成了此后持续数十年的“压裂车+仪表车+混砂车+管汇车”压裂机组作业模式的雏形。

而此次加砂压裂使用的槐豆粉,与后来成为碳酸盐岩加砂压裂主力添加剂瓜尔胶一样,都提取于植物,它们可有效提高液体黏度,实现水中悬砂,让压裂作业成为可能。而压裂车内流动的液体也从酸液体系第一次扩展到压裂液体系。2017年前后,因页岩气工厂化压裂工艺发展需要,由植物提取物所组成的压裂液体系开始升级换代,通过化学反应,直接对有机物官能团进行添加改造,并以此发展出全新的压裂液体系。图片由井下作业公司提供